Komponenten

Springe nach:

Ein System ist die Summe seiner Komponenten und nur so gut wie die schwächste Komponente. Somit sollte die Qualität aller verwendeten Komponenten auf einem gleich hohen, den Anforderungen angemessenem Niveau sein. Ein gutes Anforderungsmanagement sowie Risikomanagement führen hier zur sicheren Auswahl passender Komponenten.

Entwicklung flexibler Komponenten

Gegengewicht

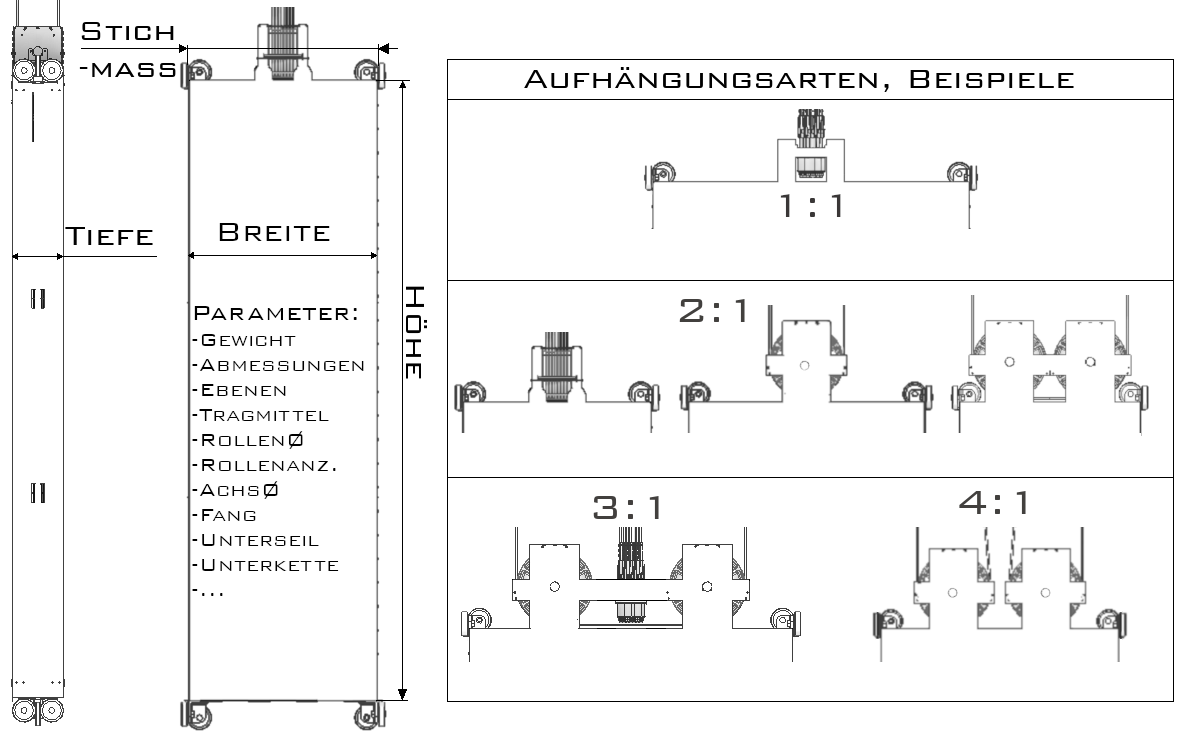

Vielzahl parametrisierter Varianten, frei konfigurierbare Abmessungen

Ausführungsgrenzen, Abweichungen im Einzelfall möglich

- Gesamtmasse bis 8000kg

- Tiefe bis 400mm

- Höhe abhängig von Blechtafelformat, mehrteilige Ausführung bei Bedarf

- Verkleidung in verschiedenen Ausführungen

- Gewichtseinlagen nach verfügbaren Abmessungen, od. Maßanfertigung

- Rollendurchmesser Tragmittel 120mm bis beliebig, je nach Anordnung

- Rollenbreite je nach Anordnung (Rolle längs oder quer zu Oberholm)

- Rollenachsdurchmesser 40mm bis 60mm

- Seilabsprungschutz nach Tragmitteldurchmesser bzw -Stärke

- Fangvorrichtung möglich

- Unterketten-, Unterseilanbau möglich

Die Funktion und Bedeutung von Gegengewichten

Gegengewichte werden eingesetzt, um die erforderliche Hubleistung zu reduzieren. Dies geschieht, indem die Gegengewichte das Fahrkorbgewicht sowie teilweise die Nutzlast ausgleichen. Anlagen ohne Gegengewicht benötigen weniger Schachtfläche und erfordern einen geringeren Materialeinsatz, was sich in einem günstigen Anschaffungspreis niederschlägt. Bei hoher Frequentierung sind Aufzüge ohne Gegengewicht im Nachteil, da dann die Gesamtenergiebilanz negativ ausfällt und die geringeren Energieaufwendungen bei der Herstellung nicht ausreichen, um den hohen Energiebedarf im Betrieb zu rechtfertigen. Hinzu kommen deutlich höhere Anschlussleistungen bei gegengewichtslosen Aufzugskonzepten - bei gleicher Nutzlast und gleicher Nenngeschwindigkeit - im Vergleich zu Anlagen mit Gegengewicht. Wie hoch der Anteil der Nutzlast ist, welcher vom Gegengewicht kompensiert werden soll, kann dabei je nach Systemkonzept in Grenzen variiert werden und hängt von der üblichen Nutzung des Aufzuges ab.

Der für das Gegengewicht zur Verfügung stehende Bauraum sollte möglichst ausgenutzt werden: Steht mehr Gegengewichtsvolumen zur Verfügung, kann für die Gewichtseinlagen ein Material mit geringerer Dichte verwendet werden, was in der Regel die Kosten senkt. Dabei sollte das Gegengewicht immer so lang wie möglich sein, da sich dadurch die Führungskräfte verringern. Breite und Tiefe des Gegengewichtes sollten nicht größer ausfallen als nötig.

Aufhängungsverhältnisse und ihre Auswirkungen

In der Regel hat ein Gegengewicht dieselbe Aufhängung wie der Fahrkorb, ist dieser 1:1 aufgehängt, ist es das Gegengewicht meistens auch. Bei engen Platzverhältnissen in der Höhe kann sich das Aufhängungsverhältnis des Gegengewichtes auch von dem des Fahrkorbs unterscheiden. Wird das Gegengewicht, bei einer 1:1-Aufhängung des Fahrkobes, 2:1 aufgehängt, so verringert sich der Fahrweg des Gegengewichtes im Schacht auf die halbe Förderhöhe, dafür muss das Gegengewicht dann jedoch doppelt so schwer sein. Dennoch kann auf diese Weise ggf. sonst nicht vorhandener Bauraum gewonnen werden, zum Beispiel für eine Fangvorrichtung oder wenn Grube und Kopf aus baulichen Gründen verkürzt ausgeführt werden.

Zusätzliche Komponenten am Gegengewicht

Je nach Ausführung des Aufzuges werden am Gegengewicht mitunter zusätzliche Komponenten befestigt. Dabei kann es sich um Unterseile oder Unterketten handeln, welche der Seilgewichtskompensation dienen.

Gegengewichte haben eine eigene Fangvorrichtung, wenn sich unter der Gegengewichtsfahrbahn begehbare Räume befinden oder als Schutzmaßnahme gegen Übergeschwindigkeit des Fahrkorbes nach oben. Teilweise werden Fangvorrichtungen am Gegengewicht auch als eine Maßnahme eingesetzt, um im Inspektionsfall einen temporären Schutzraum auf dem Kabinendach zu gewährleisten.

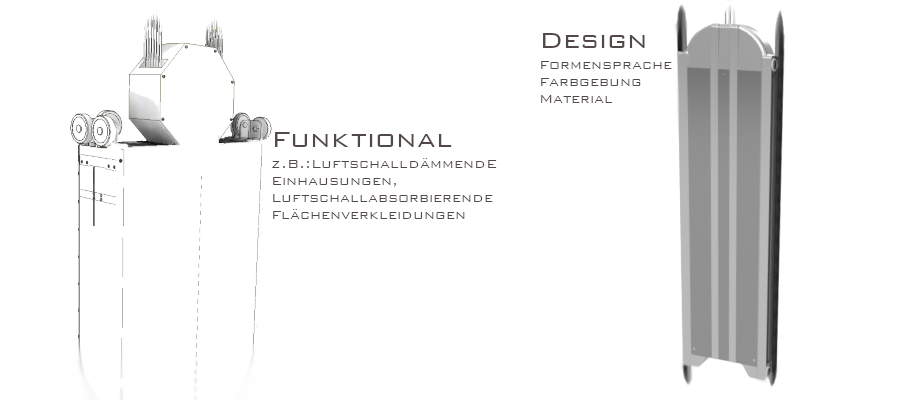

Indiviuelle Anpassung & Gestaltung

FAHRKORB

Der Fahrkorb besteht aus der Kabine sowie ggf. einem sie umgebenden Rahmen. Ist ein Rahmen vorhanden, so dient dieser zum Übertragen von Kräften auf die Führungsschienen. Bei kleinen Aufzugsabmessungen kann teilweise auf den gesonderten Rahmen verzichtet werden, die Kabinen werden dann selbsttragend genannt. Alle auftretenden Kräfte werden dann von Boden, Decke und den Wandstrukturen in die Führungsschienen abgeleitet.

Die Bauweise mit einem gesonderten Fangrahmen wird oft verwendet um die Kabine gefedert im Rahmen zu lagern. Der Federweg kann dann ggf. zur Lastmessung ausgewertet werden. Ein positiver Einfluss der gefederten Kabine auf den Fahrkomfort ist dabei jedoch nicht unbedingt zu erwarten. Eine Simulation des Systems als Mehrmassenschwinger bringt hierbei Klarheit, ob sich die gewählte Federsteifigkeit der Elemente zwischen Fangrahmen und Kabine positiv auswirkt, oder ob sich eine ungünstige Resonanzfrequenz ergibt.

Maschinenrahmen / Maschinenträger

Die Antriebsmaschine eines Seilaufzuges wird auf einen Maschinenträger oder Maschinenrahmen befestigt. Bei einem maschinenraumlosen Aufzug sitzt der Maschinenträger auf einem der Schienenstränge auf und die Seilendbefestigung ist vom Maschineträger getrennt und bildet eine eigene Baugruppe. An einem Maschinenrahmen werden auch andere Komponenten befestigt, zum Beispiel Ableitrollen, Umlenkrollen, Seilendaufhängungen oder der Geschwindigkeitsbegrenzer. Auf einem Maschinenträger ist der Antrieb meist fest verschraubt und der Maschinenträger mit Antrieb wird dann schwingungsisoliert im Schacht befestigt. Bei Ausführungen mit Maschinenrahmen kann sowohl der ganze Rahmen gegenüber dem Gebäude schwingungsisoliert gelagert werden, als auch die Maschine gegenüber dem Rahmen schwingungsisoliert verbaut werden.

Speziell designte Antriebe kommen auch ohne Maschinenträger oder -Rahmen aus, bei diesen übernimmt dann z.B. das Antriebsgehäuse eine tragende Funktion und wird direkt mit einem oder mehreren Schienensträngen verschraubt.

Sonstige Schachtkomponenten

- Schienenbügel

- Schachttraversen

- Rollenträger

- Pufferstützen

- Grubenelemente

Entwicklung von Spezialkomponenten

Herstellerunabhängige Auswahl verfügbarer Komponenten

Antrieb

MOTOR

Die heute typischen Aufzugsmotoren für Seilaufzüge sind Synchronmotoren, welche frequenzgeregelt betrieben werden. Üblicherweise handelt es sich dabei um Motoren, welche ohne Getriebe auskommen, somit ist der Wirkungsgrad des Antriebes sehr hoch. Wegen der geringen Drehzahl der Aufzugsantriebe haben die Motoren eine hohe Polpaarzahl und je nach Nenndrehzahl werden verschiedene Wicklungen gefahren.

Der Synchronmotor weißt, im Vergleich zum Asynchronmotor, auch im Teillastbereich einen sehr hohen Wirkungsgrad auf.

Frequenzgeregelte Asynchronmotoren kommen im Aufzugbau ebenso zum Einsatz, zum Beispiel in Pumpenaggregaten für Hydraulikaufzüge.

Eine Motorenart, welche wieder stärker in den Fokus rückt, ist der Reluktanz-Synchronmotor. Dieser soll den relativ simplen Aufbau eines Asynchronmotors mit einem ihm gegenüber verbesserten Wirkungsgrad bei drehzahl- und lastvariablen Anwendungen kombinieren. Somit kommt diese Motorenart auch für Förder- und Aufzugstechnik in Betracht.

Weiterhin wird an Linearantrieben für den Aufzugbau gearbeitet. Linearantriebe werden sich mit ihren spezifischen Vor- und Nachteilen in der Aufzugspraxis beweisen müssen.

Getriebe

Nach wie vor kommen auch Getriebe im Aufzugbau zum Einsatz. Wegen dem ruhigen Laufverhalten, wenig Spiel sowie hohen realisierbaren Übersetzungsverhältnissen, stellen Schneckengetriebe dabei eine verbreitete Bauart dar. Diese werden meist mit Asynchronmotoren kombiniert.

Getriebe senken den Gesamtwirkungsgrad Antriebes, jedoch können kleinere und leichtere Motoren verwendet werden, da das erforderliche Motordrehmoment durch das Getriebe gesenkt wird.

Bei Getriebeantrieben muss eine zusätzliche Gefahr gegenüber getriebelosen Antrieben betrachtet werden: Der Gefahr eines Getriebebruches. Kommt es zu einem Getriebebruch, kann bei einem Aufzug mit Gegengewicht die Kabine unkontrolliert nach oben beschleunigt werden. Dem muss durch zusätzliche Maßnahmen entgegengewirkt werden.

Zweikreisbremse

Am Antrieb befindet sich die Betriebsbremse, welche als Zweikreisbremse ausgeführt sein muss. Jeder Kreis muss den Aufzug, im Falle eines Nothaltes, sicher zum Stehen bringen. Dies gilt primär für Treibscheibenaufzüge.

Umrichter

Frequenzumrichter sind heute ein Standard und durch sie werden exakte Fahrkurven ermöglicht, mit einem ruckbegrenzten Anfahren und Anhalten sowie sanften Übergängen zwischen der Konstantfahrt und den Brems- bzw. Beschleunigungsphasen.

Steuerung

In Aufzügen wird heute zur Datenübertragung in der Regel ein Bussystem verwendet, um den Aufwand der Verkabelung von dezentralen Elementen, wie Außenrufen und Anzeigen, zu reduzieren. Verbreitet sind dabei der LON-Bus (Lokal Operating Network) sowie der CAN-Bus (Controller Area Network). Bei beiden Bussystemen handelt es sich um so genannte Feldbussysteme. Das heißt ihr Zweck liegt darin Informationen zwischen der eigentlichen Steuerung im Steuerungsschrank und den dezentral verbauten Komponenten, wie Türsteuerungen, Drehgebern, Sensoren, Frequenzumrichter(n), usw. über einen Datenbus auszutauschen. Dazu ist es erforderlich, dass alle Komponenten dieselbe "Sprache" sprechen, welche das Busprotokoll ist. Eines dieser Protokolle, welches speziell für den Aufzugbau geschaffen wurde, ist das CANopen-Protokoll.

Mit passender Busanbindung von Komponenten an die Steuerung, ist es auch möglich Einstellungen in den Parametern der angeschlossenen Feldkomponenten zentral zu verändern, vom Steuerschrank aus.

Tragmittel

Das am weitesten verbreitete Tragmittel im Aufzugbau ist das Stahlseil. Von Stahlseilen gibt es eine Reihe im Aufbau verschiedener Konstruktionen, welche unterschiedliche Anforderungen abdecken. Das Stahlseil selbst wird dabei mit einer Sicherheit gegen Bruch ausgelegt, welche weit über der statischen Belastung durch das Gewicht der Aufzugskomponenten liegt. Der Grund dafür ist, dass das Seil durch die Bewegung über die Treibscheibe und die Umlenkrollen mit der Zeit geschädigt wird und es dadurch zu Drahtbrüchen kommt. Das Dimensionierungskriterium der Stahlseile ist daher ihre Lebensdauer, welche je nach Gegebenheiten, wie der Anzahl der Rollen oder Gegenbiegungen im System, umgerechnet wird in eine äquivalente Seilsicherheit.

Wegen der Anforderung möglichst kompakte Antriebe für maschinenraumlose Aufzüge zu bauen, ist es ein Ziel immer kleinere Treibscheiben zu verwenden. Stahlseile lassen sich jedoch nicht in beliebig engen Radien umlenken und je enger sie umgelenkt werden, umso stärker verringert sich ihre Lebensdauer. Daher werden immer wieder Alternativen zum Stahlseil gesucht und gefunden. Tragriemen sind hier die aktuell am weitesten verbreitete Alternative. Dies hat im Wesentlichen zwei Gründe: Zum Ersten befinden sich im Inneren der Riemen Elemente zur Zugkraftübertragung, welche jedoch relative geringe Durchesser haben, weshalb sich ein Riemen deutlich enger umlenken lässt. Dies führt zu kleinen Treibscheibendurchmessern, welche wiederum zu relativ geringen Antriebsmomenten führen und damit zu vergleichsweise kompakten und leichten getriebelosen Antrieben. Zum Zweiten hat die Oberfläche der Riemen einen hohen Reibwert, was die Treibfähigkeit verbessert und somit leichtere Fahrkörbe und Gegengewichte ermöglicht. Der Materialeinsatz kann somit reduziert werden.

Sicherheitseinrichtungen

- Aufsetzpuffer

- Schutzraumüberwachung

- Türverriegelung

- Zweikreisbremse

- Fangvorrichtung